生物醫藥濃縮與提取

一、 應用行業產品

● 氨基酸

● 抗生素

● 酶制劑

● 中藥制劑濃縮提取

二、 氨基酸工藝說明

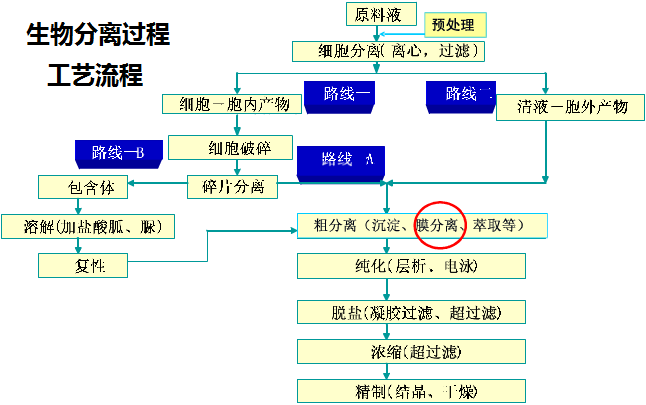

氨基酸是組成蛋白質的基本單位,目前生產方法有“直接發酵法、添加前體發酵法、酶法、化學合成法、蛋白質水解提取法”等5種,通常將直接發酵法和添加前體發酵法統成為發酵法,多數氨基酸都采用發酵法生產。發酵液是極其復雜的多相體系,含有微生物細胞、代謝產物、未耗用的培養基等,有時雜質氨基酸具有與目標氨基酸非常相似的化學結構和理化性質,這些都決定了氨基酸發酵液的下游加工過程需由一系列的工程單元操作組成,凱膜氨基酸膜集成工藝特點:

1. 常溫運行物料無相變,分離精度高,透過液澄清透明,雜質含量少,大大減輕后續精制工藝的負荷;

2. 實現發酵液的高倍數濃縮,發酵液中有效成分無截留,提高產品收率;

3. 處理過程中無需助濾劑,實現清潔生產,減少了酸、堿及水洗量,廢水可生化性改善,降低環保成本;

4. 陶瓷膜抗污染能力強,耐酸堿清洗使用壽命長,同時發酵液中菌體回收,給企業帶來更多的利潤點;

5. PLC上位機控制,運行工藝參數上位機監控,合理設置降低能耗,可遠程與就地操作,降低勞動強度;

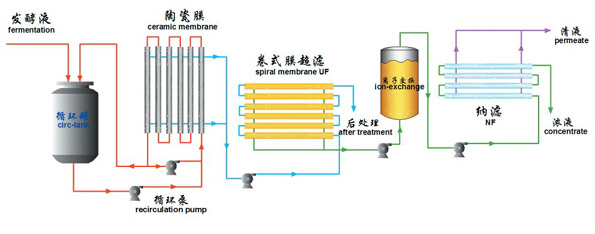

三、 抗生素工藝說明

抗生素相對分子質量在300~1 200 范圍內, 存在于液體中。抗生素主要呈“β- 內酰胺類抗生素(如青霉素) 、氨基酸糖苷類抗生素、大環內酯類抗生素(如紅霉素、螺旋霉素) 、四環內酯類抗生素(如四環素) 和多肽抗生素(如萬古霉素等) ”五大類。從發酵液中提取的方法主要有吸附法、溶媒萃取法、離子交換法和沉淀法, 但這些工藝往往十分繁雜,所需時間長, 提取過程中需要消耗大量的原料, 能耗高, 抗生素在漫長的提取過程中易變性失活, 產品回收率低, 廢水污染嚴重且處理難度大, 得到的溶液中抗生素濃度往往很低。我司膜分離、濃縮、提純及凈化技術,用于抗生素發酵液的澄清、濃縮、脫鹽及廢液中抗生素的濃縮回收,它具有如下特點:

1. 常溫運行物料無相變,分離精度高,透過液澄清透明,雜質含量少,大大減輕后續精制工藝的負荷;

2. 適于熱敏感物質(如藥物、果品、酶等) 的分離、濃縮和純化,提高產品收率;

3. 可實現高倍數濃縮,與傳統工藝相比,可大幅提高產品收率(5~12%),濃縮的菌體可作為飼料回收利用;

4. 處理過程中無需助濾劑,實現清潔生產,減少了酸、堿及水洗量,廢水可生化性改善,降低環保成本;

5. 非對稱的膜孔徑分布,不易污染,可維持高通量下的長期穩定過濾,同時符合GMP規范要求;

6. 陶瓷膜、超濾膜及納濾膜抗污染,耐酸堿清洗使用壽命長,回收發酵液中菌體,給企業帶來利潤點;

7. PLC上位機控制,運行工藝參數上位機監控,合理設置降低能耗,可遠程與就地操作,降低勞動強度;

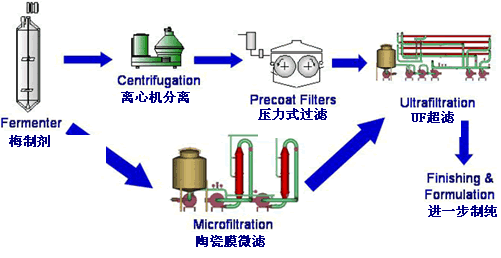

四、 生物梅制劑工藝說明

在酶制劑工業中,酶的精制過程主要包括“酶發酵液的菌(包括發酵殘渣)與酶的分離、酶清液的濃縮和純化”兩方面。傳統生產工藝是發酵、絮凝沉淀、過濾、溶劑萃取、真空蒸發、干燥,其生產過程能耗高、酶失活率高、收率低。近十多年來,在液體酶制劑的生產中,成功地采用了膜分離技術對其進行分離、濃縮和提純,取得了良好的效益。

采用陶瓷膜微濾技術使得工藝在很短的時間內即收集到很高濃度的活菌體,而且活菌體基本上沒有失活,大大提高了產品的競爭力,同時大大提高了產品的收率,在最大程度上保證了企業的高收益,同時陶瓷膜過濾不僅僅單純是對活菌體的物理狀態下的高截留,同時充分的分離出清澈度很高的酶下游清液,降低了下游濃縮工藝的生產負荷,并起到了保護下游膜工藝的作用。

下游酶清液采用超濾濃縮,在超濾過程中同時去掉了部分色素和雜蛋白和大部分無機鹽,很大程度上提高了產品的質量和穩定性能,同時超濾濃縮在常溫下進行,酶活沒有損失,收率高,再者膜系統的操作簡單,大大降低了勞動強度,并大大縮短了濃縮時間。超濾系統的廢水排放很少,在一定程度上降低了環保壓力。總之在該酶工藝中采用陶瓷膜微濾串連超濾濃縮工藝,具有傳統工藝無法比擬的優勢,膜系統不僅產品質量高,收率,同時能耗少,生產成本低,生產周期短。而這些恰恰是企業不斷發展不可或缺的因素,因此在酶的生產廠家,膜技術有著很廣大的應用空間。

微過濾取代離心過濾和濾料層過濾器

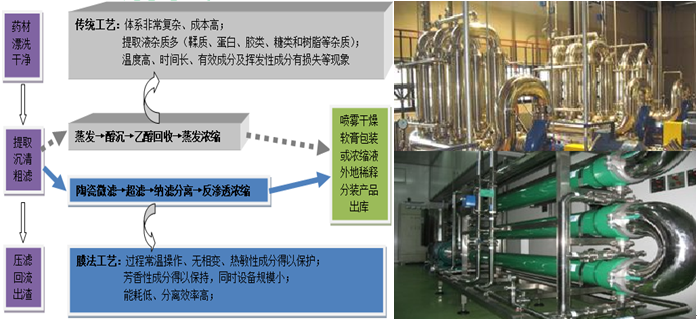

五、 中藥制劑濃縮提取

中藥制藥一般包括提取、濃縮、純化、干燥和制劑等。工藝中提取液的濃縮是現代中藥制藥的關鍵單元操作之一。提取液濃縮體系非常復雜、提取液雜質多(鞣質、蛋白、膠類、糖類和樹脂等雜質)、溫度高、時間長、有效成分及揮發性成分有損失等現象,常規的懸浮冷凍濃縮、漸進冷凍濃縮、自然外循環兩相流濃縮、在線防掛壁三相流濃縮、大孔吸附樹脂分離濃縮等,難以實現高相對密度的質量要求,同時存在設備易結垢、廢液排放等問題。

廣州凱膜過濾設備有限公司結合傳統工藝,研發了膜濃縮提取工藝(反滲透、納濾、超濾和微濾、膜蒸餾及滲透蒸餾等),適用于中藥提取液濃縮、分離與提取。新工藝濃縮過程常溫操作、無相變、熱敏性成分得以保護,芳香性成分得以保持,同時設備規模小、能耗低、分離效率高,主要膜分離工藝原理如下。

1. 膜滲透

膜滲透是以壓力為傳質推動力,通過膜對物質進行分離和濃縮的過程,分為反滲透、納濾、超濾和微濾等幾種過濾工藝。分級過濾中微濾工藝采用耐高溫陶瓷膜過濾無需降溫直接過濾,后續超濾、納濾及反滲透膜濃縮時,溫度的控制非常重要,過高的溫度不僅會影響到濃縮效率,還會縮短膜的使用壽命,適宜的溫度范圍為1~45 ℃。膜的清潔是保證工作效率和使用壽命的重要因素,因此,待濃縮液的預處理很重要,工藝采用多級不同孔徑的膜滲透濃縮解決濃縮倍數較小、工作效率和使用壽命等問題。自20 世紀80 年代以來,膜滲透已經大量集中在蘋果、葡萄及蕃茄等果蔬汁液的濃縮,與中藥提取原理近似,因此有廣闊的應用前景。

2. 膜蒸餾

膜蒸餾是20 世紀80 年代新發展的一種是以疏水性的微孔膜兩側溫差而引起的水蒸氣壓力差為傳質推動力的膜濃縮過程。同其他膜分離方式相比,膜蒸餾可以在低溫常壓下得到更高的分離能力以及更少的膜堵塞,在濃縮熱敏性和高滲透壓的溶液時,具有廣闊的應用前景。膜蒸餾按其種類可分為:直接接觸式膜蒸餾、氣隙式膜蒸餾、掃氣式膜蒸餾、真空膜蒸餾、滲透膜蒸餾等。

3. 滲透蒸餾

滲透蒸餾也是新近開發的與膜蒸餾相似的膜分離過程。該過程在疏水性微孔膜的純水一側添加滲透劑,例如飽和食鹽水溶液,使滲透壓遠高于待濃縮溶液的滲透壓。從傳質角度分析,膜蒸餾和滲透蒸餾的脫水速度均依賴于膜兩側保持一定的水蒸氣的壓力差,不同的是,膜蒸餾的水蒸氣壓力差是由膜兩側溫差而引起,而滲透蒸餾則取決于膜兩側的表觀滲透壓差。與蒸發濃縮和反滲透相比,膜蒸餾和滲透蒸餾這兩個過程不需要加壓,在低溫常壓下運行,特別是滲透蒸餾也能在室溫下進行,這樣避免了待濃縮液受高溫或高壓的影響,較好地保持了原有的色香味,也可減少膜污染程度。尤其在高倍濃縮時,膜蒸餾的透水速率明顯高于反滲透。膜濃縮的最大局限性是濃縮倍數低,高倍濃縮不經濟。該技術如與蒸發濃縮設備配套使用較為經濟合理。